| 兰治淮 刘清源 余兰金:变压吸附法提浓煤矿低浓度瓦斯气过程中的脱氧及抑爆技术 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 煤炭资讯网 | 2013-8-20 15:39:33 论文、言论 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

我国是产煤大国,煤层气资源非常丰富,在煤炭开采中,将抽排大量的瓦斯气,该瓦斯气在抽排过程由于混入大量的空气,造成大量的瓦斯气不能直接压缩及运输,因而无法很好利用,造成大量的资源浪费和严重的大气污染。

针对瓦斯气排放严重,而能源又紧张的现状,我公司经多年不懈努力,成功的解决了制约煤矿瓦斯气分离、提浓甲烷过程中的安全瓶颈问题。采用多重防爆功能与变压吸附技术相组合,研发出一种流程简单、运行安全、能耗低、操作方便、甲烷收率高的低浓度煤矿瓦斯气提浓甲烷的新技术。

目前,制约低浓度瓦斯气回收甲烷的瓶颈主要表现为两方面:1)如何安全有效的脱出瓦斯气中氧气;2)如何保证装置的安全运行。针对此两方面关键技术,四川省达科特能源科技有限公司成功的开发出了一种瓦斯气专用脱氧吸附剂。该吸附剂具有一定的导电性和导热性,能够起到抑爆、防爆、隔爆的作用。同时对氧气、甲烷有很好的分离系数。在变压吸附工艺中有效地将氧气吸附分离出,使脱氧后的瓦斯气中氧气含量<1%,且解吸出来的富氧中甲烷的含量<2%。

1 专用吸附剂及抑爆技术的研究

1.1 脱氧专用吸附剂的研发

该专用吸附剂要求对氧气和甲烷,氮气和甲烷均有较高的分离能力的同时,需具备导热、导电及无尘化性能。选用一种导电和导热材料为基本材料,再调控生产条件(如制备温度、时间、孔修饰条件等)以获得所需脱氧专用吸附剂。

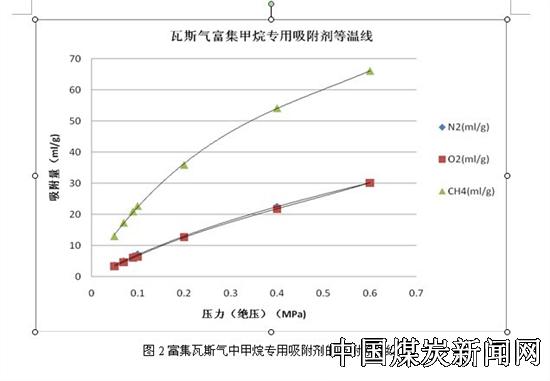

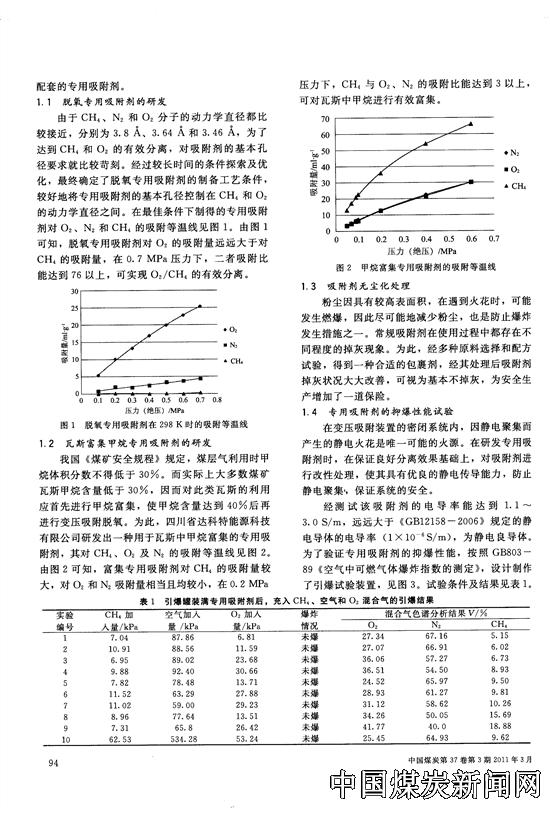

由于甲烷、氮气、氧气分子的动力学直径都比较接近,分别为3.8Å、3.64 Å和3.46 Å。经过较长时间的探索,四川省达科特能源科技有限公司研发出了脱氧专用吸附剂的制备工艺条件,较好地将专用吸附剂的孔径控制在甲烷和氧气的动力学直径之间,制得的专用吸附剂能对甲烷和氧气具有较大吸附比,且能够达到30,如此高的吸附比,可以将瓦斯气中的氧气有效脱出,而甲烷的损失量非常小。中试长时间测试证实:吸附剂性能稳定。吸附剂对O2、CH4、N2的吸附等温线见图1。

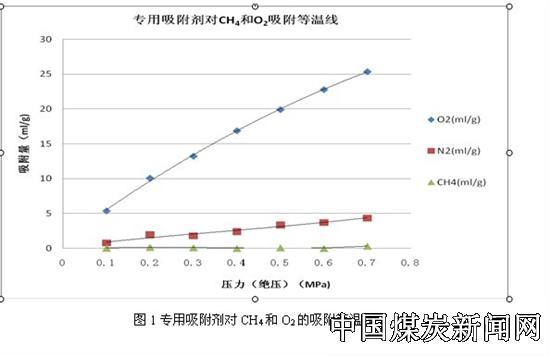

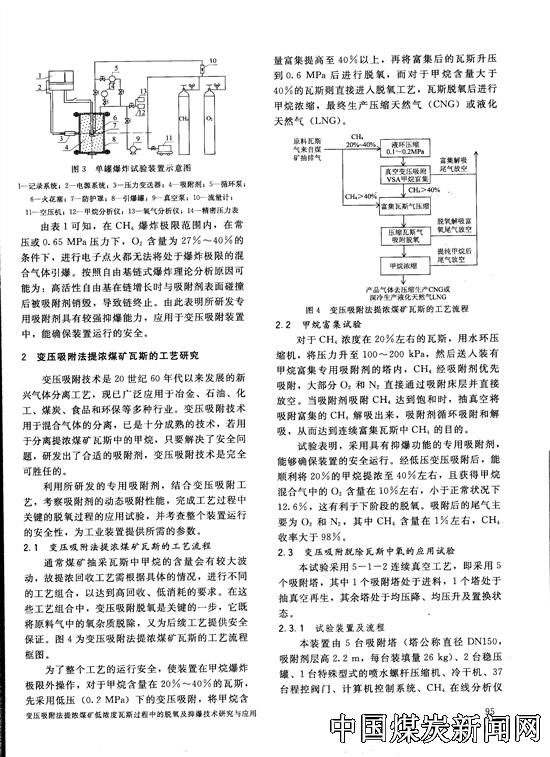

图1专用吸附剂对CH4和O2的吸附等温线 1.2 瓦斯气富集甲烷专用吸附剂的研发 大多数瓦斯气中的甲烷含量较低,而气体分离对相应的气体压缩是最基本的要求。但对低浓度瓦斯气的压缩将带来较大的安全隐患。为保证低浓度瓦斯气(甲烷< 40%)回收甲烷安全顺利进行,应对低浓度瓦斯气在低压下进行甲烷富集,使甲烷含量达到40%后再进行压缩脱氧。为此,我们在瓦斯气回收甲烷的工艺过程中还研发出一种低浓度瓦斯气富集甲烷的专用吸附剂。该吸附剂同样据有导热、导电等防爆、抑爆及隔爆功能。富集甲烷专用吸附剂对CH4、O2及N2的吸附等温线如图2所示。

1.3 专用吸附剂的抑爆性能 在变压吸附装置的密闭系统内的火源为静电火花。四川省达科特能源科技有限公司在开发专用吸附剂时,除了提高氧气与甲烷,氮气与甲烷分离效果外,还通过特殊加工工艺使吸附剂具有优良的静电传导能力,防止静电集聚,从而杜绝吸附剂内火花的产生;另外专用吸附剂具有良好的导热性能,当有外界热源传入时,能及时将热量传导到吸附剂上,降低气体温度,从而阻止爆炸的蔓延。开发专用吸附剂时,在追求高的分离效能的同时,还需要提高它的导电、导热性能。

四川省达科特能源科技有限公司研发的新型专用吸附剂的电导率达到1.1~3.0 S·m-1,远大于国家标准规定的静电导体的电导率1×10-6S·m-1,是完全能够防止密闭系统内静电火花的产生,保证了装置的安全。

对专用吸附剂进行甲烷爆炸极限范围内人工电子点火的引爆试验。在常压和0.65MPa压力,氧气浓度为40%的爆炸气氛条件下,进行电子点火,验证吸附剂的防爆、抑爆和隔爆功能。结果表明无法引爆装填专用吸附剂的处于爆炸范围内的气体,这说明新研发吸附剂的抑爆、防爆能力非常好,确保装置运行的安全。

同时采用新型抑爆材料,进行上述的相同试验测试,结果同样无法引爆装填专用易爆材料的处于爆炸范围内的气体,证明了抑爆材料能充分的对爆炸环境的气体起到抑爆、防爆能力。

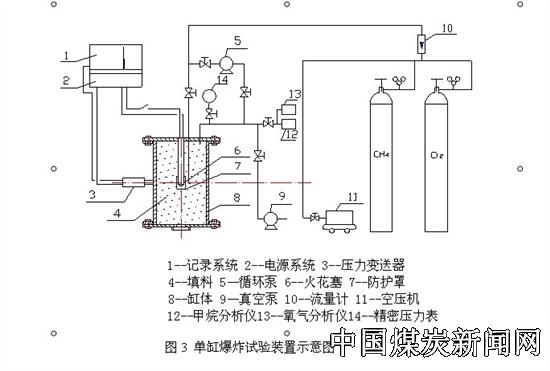

所以气体分离过程中,在塔内装填新型专用吸附剂,而在除塔外的其它有可能出现爆炸范围气体的设备或管道均装填抑爆材料,可有效的保证低浓度瓦斯气回收甲烷。引爆验证试验装置和相应的试验结果分别见图3和表1。

表1:引爆罐装满专用吸附剂后,充入CH4、空气和O2混合气的引爆结果。

2 变压吸附法从低浓度煤矿瓦斯气中提浓CH4的工艺研究

2.1 变压吸附法从煤矿瓦斯气中提浓CH4的工艺流程

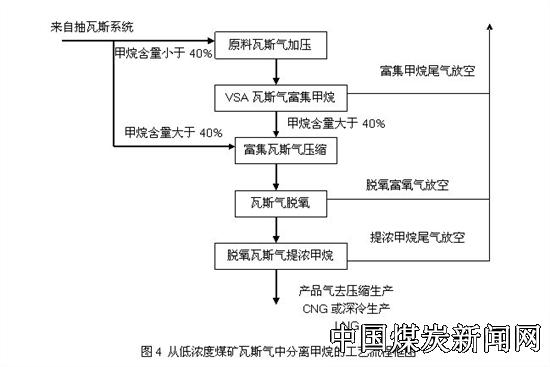

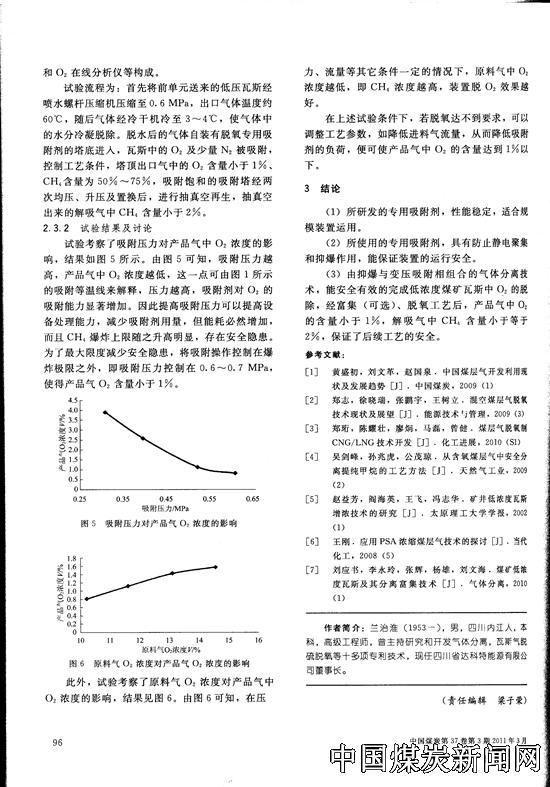

由于各地瓦斯气中CH4的含量差别较大,故提浓回收工艺要根据具体的情况,进行不同的组合,以达到高回收、低消耗的要求。在这些组合工艺中,变压吸附脱氧是关键的技术,它既完成原料气中氧杂质的脱除,又为下步组合提供进一步的安全保证,并保证本身脱氧的安全。变压吸附法从低浓度煤矿瓦斯气中分离甲烷的工艺流程框图如图4所示。

图4 从低浓度煤矿瓦斯气中分离甲烷的工艺流程框图

变压吸附分离需要将原料瓦斯气进行一定的升压,由于压缩过程气体温度会随压力的升高而上升,而压力和温度的升高又造成甲烷的爆炸上限的升高,虽然抑爆技术可以使装置低浓度瓦斯气回收甲烷装置在甲烷处于爆炸极限范围内安全运行。但压缩腔体等特殊部位的安全很难得到保证,为了确保提浓瓦斯气装置运行的安全运行,需对低浓度瓦斯气首先进行富集甲烷后才能再进行压缩脱氧等操作。为了使装置在甲烷爆炸极限外操作,对于甲烷低于40%的瓦斯气,先采用低压下的变压吸附,将甲烷含量富集到40%以上,再将此部分升压到0.6MPa,进行脱氧气,以达到瓦斯气甲烷的提浓。

2.2 原料气的富集试验 对于甲烷含量在20%左右的瓦斯气,用压缩机,将压力升至100~200KPa,然后送入装有吸附甲烷的专用吸附剂,甲烷经优先吸附,而对氧气、氮气的吸附能力相对较弱,大部分氧气、氮气直接通过吸附床层并直接放空。当吸附剂吸附甲烷达到饱和时,再采用真空泵将吸附富集的甲烷解吸出来,吸附剂循环吸附和解吸,从而达到连续富集瓦斯气中甲烷的目的。

试验表明,采用具有抑爆功能的专用吸附剂,能够确保装置的安全运行,经采用变压吸附,能顺利将20%左右的甲烷含量提浓至40%以上,且获得甲烷混合气中的O2含量在10%左右,小于正常状况下12.6%。这有利于下阶段脱氧气分离。吸附后的尾气主要为氧气、氮气,其中甲烷含量在1%左右;整个过程甲烷收率>98%。 2.3 变压吸附脱除瓦斯气中氧气的试验 本试验采用5—1—2连续真空工艺,即采用5个吸附塔,其中一个吸附塔处于进料,一个塔处于抽真空再生,其余塔处于均压、降均压升及置换状态。瓦斯气分离要求为:吸附出口脱氧气中的O2<1%、CH450~75%;解吸气中CH4<2%。 2.3.1 实验装置及过程 本装置由5台吸附塔、2台稳压罐、1台特殊型式的喷水螺杆压缩机、冷干机、37台程控阀门、计算机控制系统、甲烷在线分析仪、氧气在线分析仪等构成。 首先送来的低压瓦斯气经喷水螺杆压缩机将瓦斯气压缩至0.7MPa,出口气体温度达到60℃,随后经冷干机将气体冷至3~4℃,使气体中的水份冷凝脱除。脱水后的气体从装有脱O2专用吸附剂的塔底进入,经过专用吸附剂床层,瓦斯气中的氧气及少量氮气气被吸附,吸附塔顶出来的脱氧瓦斯气中的O2<1%、CH4 50~75%,吸附饱和的吸附塔经两次均压、升压及置换后,进行抽真空再生,抽真空出来的解吸气中CH4<2%。 2.3.3 试验装置性能参数

2.3.3 实验结果及讨论 由脱氧专用吸附剂的吸附等温线可看出,随着吸附压力的增高,吸附剂对氧的吸附能力显著增加。提高吸附压力可以提高设备处理能力,减少吸附剂用量,但吸附压力增高,能耗必然增加,另外如前所述,随吸附压力升高,CH4爆炸上限也会随之升高。为了控制吸附操作在爆炸极限之外,使安全加上多重保险,试验压力控制在0.6~0.7MPa,同时也进行了低于此压力的吸附试验,典型试验结果见表2。 表2 吸附压力对吸附结果的影响

根据吸附规律,在压力、流量固定的情况下,原料气中CH4含量越高,即O2含量越低,装置的脱O2效果越好,试验结果给予了相同的证明,结果如表3

表3 原料气中CH4浓度对吸附结果的影响

在上述试验条件下,若脱O2达不到要求,可以降低进料流量,降低吸附剂的负荷,可提高脱O2效果。在CH4含量在30%左右,降低进料量,吸附尾气中O2的含量也能达到1%以下的要求。

3 结论 (1)所开发的专用吸附剂,性能稳定,适合规模装置运用。 (2)所开发的专用吸附剂,具有防止静电聚集和抑爆作用,能保证装置的运行安全。 (3)由抑爆与变压吸附相组合的气体分离技术,能安全有效的完成低浓度煤矿瓦斯气中O2的脱除,脱O2气中O2的含量<1%,解吸气中CH4含量≤2%,保证了后续加工的安全。 (4)由于本抑爆与变压吸附相组合的气体分离技术,具有变压吸附工艺技术的全部优点,该技术运用于低浓度煤矿瓦斯气提浓是最经济、实用而又安全的生产方法。

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||